- O que é?

MCC(Manutenção Centrada em Confiabilidade) ou RCM (Reliability-Centered Maintenance) em inglês, é uma nova forma de pensar a manutenção. É um método proativo a falhas. Técnica essa de monitoramento com a capacidade de prevenir e solucionar erros fomentando a minimização dos custos e a máxima segurança da empresa. Ela não impede a falha, mas ela impede a consequência dela. Dessa forma, com um planejamento antecipado para resolver o problema, ocorre a redução de dispêndios e o sistema se mantém dentro de suas funções.

- Confiabilidade significa dizer se um equipamento se manteve dentro do que foi panejado em um determinado período de tempo. Confiabilidade também tem a ver com falhas, pois se não existisse falhas, não haveria a confiabilidade. Ela norteia perguntas como: o que vai acontecer com o equipamento? Que tipo de falha vai ocorrer? Será que vai causar muitos danos? Pode gerar acidentes graves? Assim sendo, confiabilidade é um instrumento que mantém a competitividade no mercado mundial, satisfazendo as exigências dos produtos, processos, segurança e meio-ambiente.

- Histórico:

Iniciada em 1970 nascida na empresa Boeing, afamada fabricante de aeronaves. Com o nascimento da RCM houve a necessidade de testar e afirmar a segurança de uma nova linha aérea Boeing 747.O avião já era o mais incrível em automação da época. Entretanto, as metodologias comuns de manutenção jamais atenderiam às exigências para que ele fosse certificado, além de custar muito caro. Logo, esse foi o start para criar uma força-tarefa, em 1968, na United Airlines. Não foi fácil, mas com muita competência os engenheiros conseguiram desenvolver uma ciência de manutenção que garantiu a confiabilidade operacional dos aviões, surgindo, então, a terceira geração da manutenção.

- Quatro princípios básicos para a Manutenção Centrada em Confiabilidade:

1.preservar a função do sistema;

2.identificar os modos e falhas que podem afetar a função do sistema;

3.Priorizar os modos e falhas;

4.selecionar as tarefas aplicáveis e eficazes para controlar os modos de falha;

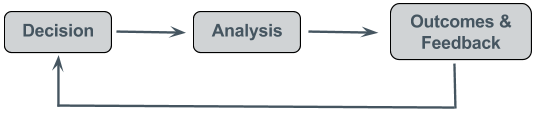

- As principais etapas do processo de RCM:

1.Decisão: Nesse momento existirá a seleção do equipamento. O sistema com alta probabilidade de falha é visado primeiro, decrescendo o nível da atenção dos maiores erros para os menores erros. Essa fase do RCM, se concentra na definição de equipamentos ou sistemas que desempenham um papel fundamental na produção das instalações, bem como na definição de fatores que afetam o sistema, como fatores de segurança, operacionais e não operacionais.

2.Análise: Na fase da análise, os especialistas em RCM trabalham a causa raiz da falha. Os fatores causais podem incluir problemas de equipamentos, erros humanos e/ou falhas de estratégia. Existem diversos tipos de análises que podem ser realizadas, sendo as mais comuns a análise da causa raiz ou a análise do impacto e do modo de falha.

3.Resultados e Feedback: Os resultados do plano RCM devem fornecer feedback para a tomada do próximo conjunto de decisões e análises. Nessa etapa, as partes de interesse devem identificar possibilidades para melhorias futuras. Ademais, o MCC integra valor às organizações mantendo a integridade dos componentes, prolongando a vida útil do material, suprimindo o tempo de inatividade e reduzindo os custos gerais de manutenção.

- Benefícios:

.Redução da complexidade

.Redundância para assegurar tolerância a falha

.Teste de qualidade e revisão do projeto

.Análise de falhas

.Controle de materiais, métodos e alterações

.Controle de métodos de trabalho e especificações

.Instruções adequadas de uso e manutenção

.Redução de gastos desnecessários